污染度檢測技術及污染度分級標準現狀

一、顯微鏡顆粒計數法

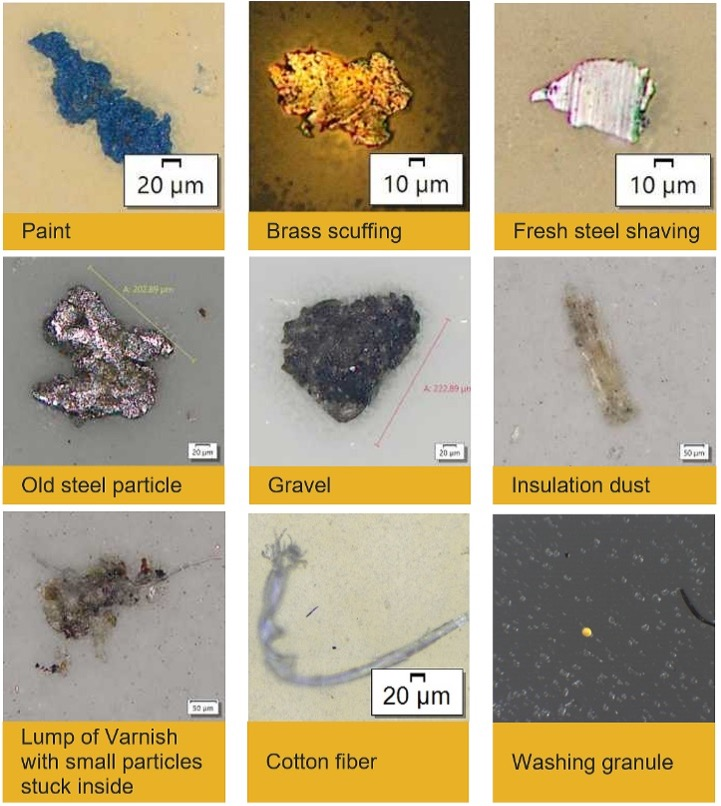

顯微鏡顆粒分析法是一種運用光學顯微鏡技術來評估油液中固體顆粒污染物特征的手段,該方法側重于確定顆粒的尺寸范圍、數量分布以及形態多樣性。

實施過程中,油液樣本首先通過特定過濾裝置,留下顆粒污染物于濾膜之上,隨后將這片承載著顆粒的濾膜置于顯微鏡下進行詳細觀察。此過程可以借助人工直接計數或是先進的圖像分析系統來輔助完成,以提升效率和準確性。

該方法的一大優勢在于能夠直接可視化油液中的固體雜質,不僅揭示其尺寸和數量,還能區分顆粒的類型和具體形態。此外,顯微鏡顆粒分析法在計數過程中不易受到氣泡或水分等非目標因素的干擾,確保了數據的純凈性。

然而,值得注意的是,該方法的精度高度依賴于操作人員的細致程度、耐心以及經驗,因為長時間的連續觀察和準確計數是一項對人力要求較高的任務,這在一定程度上制約了結果的客觀性和一致性。

二、自動顆粒計數法

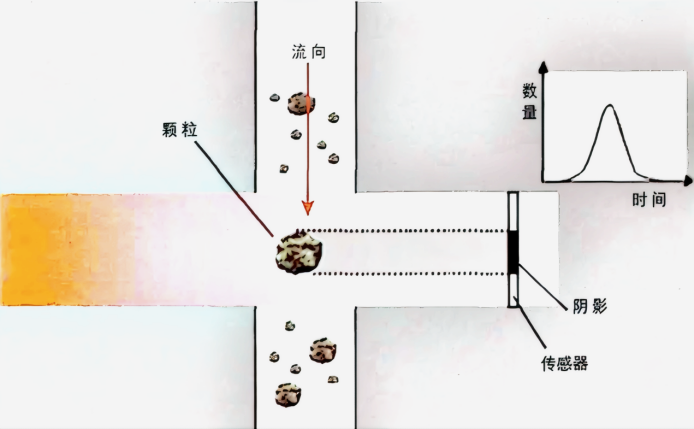

自動顆粒計數技術通過專用儀器評估油液污染度,呈現固體顆粒的尺寸與數量分布。主要儀器分為遮光、光散射、電阻三種類型,其中遮光型是經常用的。

其工作原理是油樣以恒定流速通過計數通道,顆粒遮擋激光導致光傳感器接收光量減少,該變化與顆粒大小成正比。光電轉換后形成電壓脈沖,通過比較脈沖幅值與預設閾值,確定顆粒尺寸并統計各尺寸范圍內的數量。

依據油液污染度分級標準,評定所測油液的污染度等級。自動顆粒計數法具有測定速度快、結果重復性強、受人為因素影響小以及可實現在線監測油品質量等優點。

它還能通過比較過濾分離器進出口噴氣燃料污染度的檢測結果。但自動顆粒計數法對取樣、環境及容器清潔度有嚴格要求,且易受油品中氣泡、水分及乳化液干擾。

顆粒計數準確性受傳感器進樣量、流速、重合誤差及分辨力影響。檢測時,需控制油樣流速,避免污染度超標。傳感器越精 密,分辨率越高,結果越準確。通過光電轉換產生電壓脈沖,與設定閾值比較,確定顆粒尺寸,再統計各尺寸范圍顆粒數量。

三、油液污染度分級標準

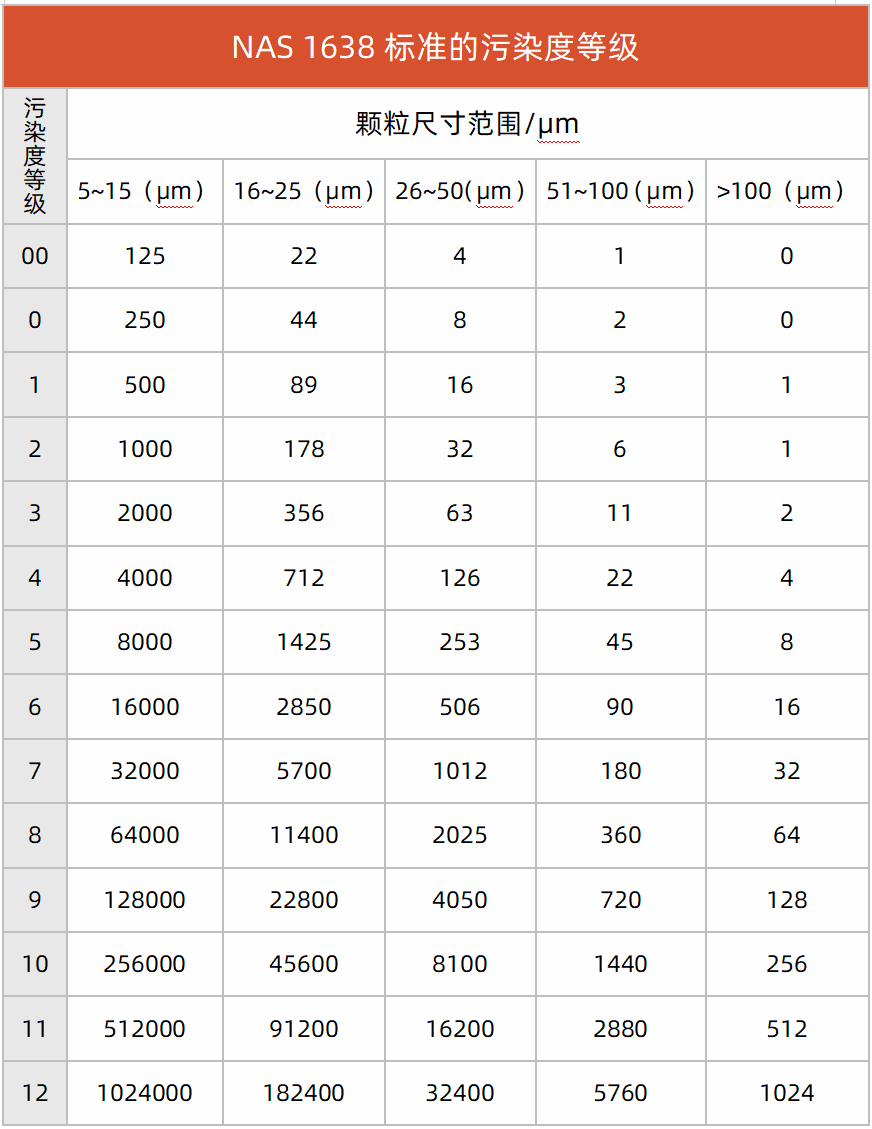

NAS 1638《液壓系統零件清潔度要求》

NAS1638《液壓系統零件清潔度要求》的污染度等級標準是由美國國家宇航學會于20 世紀60年代提出的。

NAS1638標準將5~>100 um的顆粒尺寸劃分為5個區間,污染度等級從00~12 級共劃分為 14 級,其中下一級顆粒數濃度為上一級的2倍。

NAS1638標準規定取每100mL油液中不同尺寸顆粒對應等級的最大等級作為油液的污染度等級,如5~15 um、16~25um、26~50um、51~100um以及>100um的尺寸區間的顆粒數分別為32819、16785、1229、101和5,其對應的污染度等級為7級、8級、7級、6級和4級,取最大等級8級作為油樣的污染物等級。

NAS1638標準雖能評定油液污染度等級,但不夠精 確。例如,油樣中>100μm顆粒污染度9級,而5~15μm顆粒僅5級,整體評9級。然而,大顆粒對磨損影響有限,小顆粒則更易導致磨損,故該標準未能準確反映油液對系統磨損的實際影響。

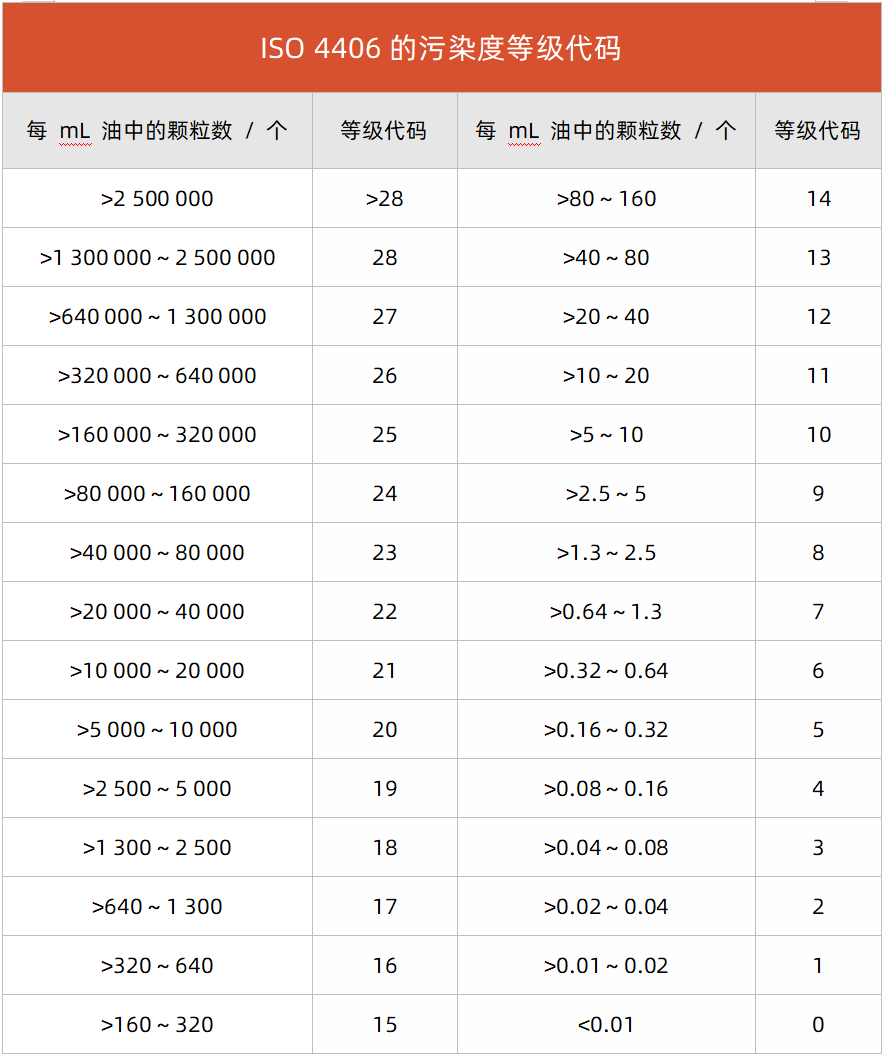

ISO 4406《液壓傳動油液固體顆粒污染等級代號》

ISO 4406《液壓傳動油液固 體顆粒污染等級代號》是國際上得到廣泛應用的劃分污染度等級的標準,分1987和1999兩版。1987版以>5μm和>15μm顆粒數定污染度。

研究顯示,5μm左右微粒易致淤積堵塞,>15μm顆粒則主 導機件磨損。因此,雙數碼污染度等級能全方面反映顆粒大小對系統的影響。

1992 年,因標準粉塵的生產工藝發生了改變,國際標準化組織(ISO)決定采用ISO MTD粉末(ISO Medium Test Dust)作為新的標準粉塵來校準顆粒計數器,導致儀器校準方法進行了修改,從而進一步促使ISO 4406標準作了相應的調整,即ISO 4406:1999標準。

ISO 4406:1999 標準采用4 μm、 6 μm和14 μm 這3個污染度等 級代碼表示油液的污染度,其中:6 μm 和 14 μm 與 ISO 4406:1987 標準中的>5 μm和 >15 μm尺寸區間對應的污染度 等級基本對應;而4 μm則用于反 映細微顆粒的污染度。

ISO 4406:1999 標準還增加了25、26、27、 28 和>28等5個等級代碼。ISO 4406 標準的污染度等級代 碼具體見上圖。

如果您需要:污染度檢測儀器,請聯系我們。智火柴,國內知名油液監測系統提供商!